Tungsten Karbür Haddeler; tel çekme endüstrisinin omurgasını oluşturan çelik ve diğer demir alaşımlı tellerin üretimi, yüksek basınç, aşınma ve termal şok koşullarına dayanabilecek son derece sağlam hadde malzemeleri gerektirir. Bu zorlu ortamda, Tungsten Karbür (TC), sunduğu benzersiz sertlik, tokluk ve maliyet etkinliği kombinasyonu ile on yıllardır endüstrinin vazgeçilmez “iş atı” konumundadır. Sinterlenmiş sert metal (cemented carbide) olarak da bilinen bu kompozit malzeme, elmas bazlı haddelerin uygun olmadığı veya ekonomik olmadığı sayısız uygulamada temel çözüm olarak öne çıkar. Bu makale, Tungsten Karbür haddelerin malzeme bilimini, üretim süreçlerini, performans özelliklerini ve endüstriyel uygulamalarını akademik bir bakış açısıyla inceleyecektir.

Tungsten Karbür Haddeler

Tungsten Karbür Haddeler

Endüstriyel Tel Çekmenin Güçlü ve Güvenilir İş Atı

1. Tungsten Karbürün Malzeme Bilimi ve Yapısı

Tungsten Karbür, tek bir malzemeden ziyade, iki ana bileşenden oluşan bir metal matrisli kompozit (MMC) malzemedir:

- Sert Faz (Hard Phase): Son derece sert ve aşınmaya dirençli Volfram Karbür (WC) tanecikleri. Haddenin aşınma direncini ve formunu koruma yeteneğini bu faz sağlar.

- Bağlayıcı Faz (Binder Phase): Genellikle Kobalt (Co) metali. Daha sünek olan bu metalik faz, sert WC taneciklerini bir arada tutan bir “çimento” görevi görür ve malzemeye gerekli tokluğu (fracture toughness), yani kırılma direncini kazandırır ([1] Upadhyaya, G. S. (2001). Cemented Tungsten Carbides: Production, Properties, and Testing. Noyes Publications.).

Bu iki bileşenin oranı ve WC taneciklerinin boyutu, haddenin nihai özelliklerini belirleyen kritik parametrelerdir:

- Kobalt Yüzdesi (%Co): Kobalt miktarı arttıkça, malzemenin tokluğu ve darbe direnci artar, ancak sertliği ve aşınma direnci azalır. Genellikle tel çekme haddelerinde %6 ila %25 arasında değişen kobalt oranları kullanılır.

- Tanecik Boyutu (Grain Size): WC taneciklerinin boyutu küçüldükçe (örneğin, mikron altı veya nano seviye), malzemenin sertliği ve aşınma direnci Hall-Petch ilişkisine uygun olarak artar ([2] Brookes, K. J. A. (1992). World Directory and Handbook of Hardmetals and Hard Materials. International Carbide Data.).

Doğru TC kalitesinin seçimi, çekilecek çeliğin türüne (düşük/yüksek karbonlu, paslanmaz vb.) ve çekme koşullarına bağlıdır.

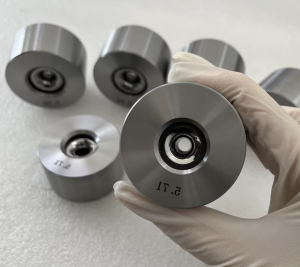

2. Tungsten Karbür Haddelerin Üretim Süreci

TC haddeler, toz metalurjisi adı verilen bir süreçle üretilir:

- Toz Hazırlama ve Karıştırma: Yüksek saflıkta, istenen tane boyutunda WC tozu ile Co tozu hassas oranlarda karıştırılır.

- Presleme: Karışım, hadde formuna yakın bir “yeşil” kompakt oluşturmak için yüksek basınç altında preslenir.

- Sinterleme: Preslenmiş bu parça, kobaltın erime noktasının hemen üzerindeki sıcaklıklarda (yaklaşık 1350-1500°C) vakum veya kontrollü atmosfer fırınlarında ısıtılır. Bu süreçte, eriyen kobalt WC tanecikleri arasındaki boşlukları doldurur ve soğuma sırasında katılaşarak son derece yoğun ve sert bir yapı oluşturur ([3] German, R. M. (1994). Powder Metallurgy Science. Metal Powder Industries Federation.).

- Hassas İşleme ve Parlatma: Sinterlenmiş hadde çekirdeği, elmas aşındırıcılar kullanılarak hassas bir şekilde işlenir ve iç profili (giriş, redüksiyon, yatak vb.) oluşturulur. Son olarak, telin akışını kolaylaştırmak ve yüzey kalitesini artırmak için parlatılır.

3. Performans Avantajları ve Endüstriyel Uygulamalar

Tungsten Karbür haddeler, özellikle demir ve çelik alaşımlarının çekilmesinde bir dizi stratejik avantaj sunar:

- Yüksek Basınç Dayanımı: Çeliği plastik olarak şekillendirmek için gereken muazzam kuvvetlere deforme olmadan dayanabilir.

- İyi Termal Şok Direnci: Tel çekme sırasında oluşan ani sıcaklık değişimlerine karşı elmas malzemelere göre daha dirençlidir.

- Tokluk ve Kırılma Direnci: İçindeki kobalt fazı sayesinde, operasyon sırasındaki mekanik darbelere ve titreşimlere karşı daha dayanıklıdır.

- Maliyet Etkinliği: Elmas bazlı haddelere kıyasla çok daha ekonomiktir, bu da onu geniş çaplı ve büyük çaplı tel üretiminde birincil tercih haline getirir.

Bu özellikler sayesinde TC haddeler, aşağıdaki gibi geniş bir uygulama yelpazesinde kullanılır:

- İnşaat Sektörü: Düşük karbonlu çelikten üretilen betonarme çelik hasırları, bağlama telleri ve çiviler.

- Bağlantı Elemanları: Vida, cıvata ve somun üretiminde kullanılan soğuk çekilmiş çelik teller.

- Otomotiv Sanayii: Yüksek karbonlu çelikten imal edilen yaylar, lastik kord telleri ve çeşitli mekanik bileşenler.

- Kaynak Endüstrisi: Gazaltı (MIG/MAG) ve özlü tel kaynak elektrotları.

- Genel İmalat: Tel örgüler, çitler, beyaz eşya sepetleri ve raflar gibi sayısız ürün.

4. Sınırlamalar

Tungsten Karbürün birçok avantajına rağmen, PCD ve ND haddelere kıyasla bazı sınırlamaları vardır:

- Daha yüksek sürtünme katsayısına sahiptir, bu da daha fazla ısı üretimine neden olabilir.

- Aşınma ömrü, özellikle demir dışı metaller çekilirken PCD’ye göre önemli ölçüde daha kısadır.

- En üst düzey yüzey kalitesi ve ultra ince çaplar için yetersiz kalabilir.

Sonuç

Tungsten Karbür (TC) haddeler, modern tel çekme endüstrisinin temel taşıdır. Sundukları mükemmel tokluk, yüksek basınç dayanımı ve maliyet etkinliği kombinasyonu, onları özellikle çelik ve demir alaşımlarının işlenmesinde rakipsiz kılmaktadır. Malzeme bilimindeki sürekli gelişmelerle (örneğin, nano-tanecikli TC), bu güvenilir malzemenin performansı daha da artmakta ve endüstriyel üretimin temel ihtiyaçlarını karşılamadaki kritik rolünü sürdürmektedir. Detaylı bilgi için bize ulaşabilirsiniz.

Referanslar

[1] Upadhyaya, G. S. (2001). Cemented Tungsten Carbides: Production, Properties, and Testing. Noyes Publications.

[2] Brookes, K. J. A. (1992). World Directory and Handbook of Hardmetals and Hard Materials. International Carbide Data.

[3] German, R. M. (1994). Powder Metallurgy Science. Metal Powder Industries Federation.

[4] Wright, R. N. (2011). Wire Technology: Process Engineering and Metallurgy. Butterworth-Heinemann.

[5] ASM Handbook, Volume 18: Friction, Lubrication, and Wear Technology.* (1992). ASM International.*