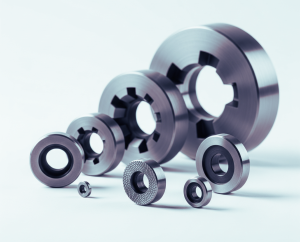

Tel çekme haddesi çeşitleri, çekilecek telin hammaddesine, türüne, kalınlığına veya hızına göre farklı malzemelerden ve farklı dizaynlardan oluşabilir.

Tel Çekme Haddesi Çeşitleri Nedir?

1) Kısa Özet (TL;DR)

Tel çekme haddeleri (wire drawing dies) esas olarak malzemesine, geometrisine ve kullanım amacına göre sınıflanır. En yaygın malzemeler: alaşımlı çelik, tungsten karbür (WC-Co), seramik (Al₂O₃, ZrO₂), CVD elmas kaplı karbür, polikristalin elmas (PCD), doğal/tek kristal elmas (MCD/ND) ve yükselen bir yıldız olarak nano-polikristalin elmas (NPD). Seçim; tel malzemesi, çap aralığı, istenen yüzey kalitesi, hat hızı, indirgeme oranı, yağlama rejimi ve TCO (toplam sahip olma maliyeti) ile yapılır. Tel Çekme Haddesi Çeşitleri

Tel çekme haddesi çeşitleri

Kural: “Çap küçüldükçe ve hız arttıkça elmas ailesine yaklaşırsın; tokluk/şok ihtiyacı arttıkça karbüre dönersin.”

2) Sınıflandırma Ekseni 1: Malzemeye Göre Hadde Tipleri

Aşağıdaki alt başlıklarda her tip için: mikroyapı, tipik özellikler, güçlü yönler, sınırlamalar ve tipik kullanım verilir. Sayısal aralıklar “tipik” değerlerdir (sınıfa ve üreticiye göre değişir).

2.1 Alaşımlı Çelik Haddeler

Mikroyapı: Sertleştirilmiş takım çelikleri (≈ 58–62 HRC, ~600–750 HV).

Artıları: Düşük ilk maliyet, hızlı imalat/tesviye, prototip ve düşük adet için uygun.

Eksileri: Aşınma direnci düşüktür; yüzey kalitesi ve tolerans kararlılığı sınırlı.

Tipik kullanım: Düşük hız, düşük hassasiyet; kalibrasyon veya yardımcı operasyonlar.

2.2 Tungsten Karbür (WC-Co) Haddeler

Mikroyapı: WC taneleri + kobalt bağ fazı (sinter).

Özellikler (tipik): 1400–2200 HV; tokluk 8–15 MPa√m; ısıl iletkenlik ~80–110 W/mK.

Artıları: Yüksek tokluk, çip darbelerine dayanım; ferrous tellerde güvenilir, TCO iyi.

Eksileri: Elmasa kıyasla daha yüksek sürtünme/aşınma; çok ince çaplarda yüzey kalitesi sınırlı.

Kullanım: Çelik/takviyeli teller, kaynak tel, orta-kalın çaplar (~0.5–20+ mm), kuru veya ıslak çekim.

2.3 Seramik Haddeler (Al₂O₃, ZrO₂ vb.)

Mikroyapı: İleri seramikler; Al₂O₃ sert, ZrO₂ toklaştırılmış.

Özellikler: Al₂O₃ ~1500–2000 HV (tokluk 3–5 MPa√m); ZrO₂ ~1000–1300 HV (tokluk 6–10 MPa√m).

Artıları: Yüksek sıcaklık/kimyasal direnç; aşındırıcı ortamlara tolerans.

Eksileri: Darbe/termal şoka hassas; mikroçiplere meyilli.

Kullanım: Özel kimyasal ortamlar, korozyon/ısıl yükün kritik olduğu prosesler.

2.4 CVD Elmas Kaplı Karbür (Diamond-Coated WC)

Yapı: Karbür taban üzerine 5–30 μm aralığında CVD elmas film.

Özellikler: Elmasa yakın yüzey ve aşınma; yapışma kalitesi belirleyicidir.

Artıları: Elmas benzeri performans + karbür tokluğu; ilk maliyet PCD/ND’ye göre daha düşük.

Eksileri: Kaplama soyulması/spallation riski; yeniden bileme sınırlı.

Kullanım: Alüminyum/bakır gibi non-ferrous; yüksek hız ama sınırlı maliyetli hatlar.

2.5 Polikristalin Elmas (PCD) Haddeler

Mikroyapı: Sentetik elmas taneleri; kobalt bağlayıcıyla sinter (bağlayıcısız sınıflar da var).

Özellikler: 7000–9000+ HV; tokluk ~5–8 MPa√m (tek kristale göre daha tok); ısıl iletkenlik ~400–900 W/mK.

Artıları: Aşınma direncinde “tatlı nokta”; yüzey kalitesi yüksek; hat hızını sever; uzun ömür → TCO çok iyi.

Eksileri: İlk maliyet karbüre göre yüksek; çok ince mikron toleranslarda ND kadar pürüzsüz olmayabilir.

Kullanım: Bakır/alüminyum/paslanmaz; ince-orta çap (≈0.02–8 mm); ıslak çekimde parlatma kalitesi.

2.6 Doğal / Tek Kristal Elmas (ND / MCD)

Mikroyapı: Tek kristal elmas (doğal veya sentetik MCD).

Özellikler: 8500–10000 HV; tokluk ~3–5 MPa√m; ısıl iletkenlik 1000–2200 W/mK.

Artıları: En düşük sürtünme ve en iyi ayna yüzey; mikro çap ve üst seviye tolerans.

Eksileri: Kırılganlık (cleavage); çok yüksek maliyet; yeniden parlatma kısıtlı.

Kullanım: Mikro tel (≤0.3 mm ve altı), medikal/elektronik, aşırı yüzey kalitesi ve dairesellik gerektiren işler.

2.7 Nano-Polikristalin Elmas (NPD) (ileri seviye)

Mikroyapı: Bağlayıcısız, nano boyutlu elmas taneleri; izotropik.

Özellikler: Sertlik tek-kristale yakın/üstü; tokluk PCD’ye yaklaşır; yüzey kalitesi çok yüksek.

Artıları: ND kalitesine yakın yüzey + PCD’ye yakın darbe dayanımı; profil/şekilli kalıplarda avantaj.

Eksileri: Yüksek maliyet, sınırlı tedarik.

Kullanım: Yüksek hız, çok hassas çap ve profil; premium hatlar.

3) Sınıflandırma Ekseni 2: Geometriye ve Kullanıma Göre Tipler

3.1 Standart Dairesel Geometri (Bölümler)

Bell (giriş yuvarlama): Teli hizalar ve yağlayıcıyı tutar. Tipik yarıçap: ~1–3× çıkış çapı (uygulamaya göre).

Giriş açısı (entrance): Yağlayıcıyı çalışma bölgesine taşır; ~30–60°.

Yaklaşım bölgesi (approach, yarı-açı α): Çap küçültme burada; ~6–20° aralığında proses ve yağlamaya göre optimize edilir.

Paralel bölge (bearing): Nihai çap/yüzey burada oluşur; uzunluk genelde 0.5–2.0× çıkış çapı (ince çaplarda daha kısa, kalın çaplarda daha uzun).

Çıkış açısı (back relief): Sürtünmeyi düşürerek çıkışı rahatlatır; ~25–45°.

Not: Yüksek hız + iyi yağlama → daha küçük α eğilimli; kuru/düşük yağlama → daha büyük α ile yük dağıtımı.

3.2 Özel Geometriler ve Uygulamalar

Basınçlı yağlama (pressure dies): Yağlayıcıyı basınçlandırılmış haznede tel ile die arasına “zorlar”; aşınma ve ısıl yük düşer.

Çok delikli/plaka (multi-hole): Paralel çoklu üretim için.

Şekilli (profile) haddeler: Dairesel dışı kesitler (dikdörtgen, trapez, altıgen, emaye tel, yassı tel).

Nüveli (nibbed) vs. monoblok: PCD/ND genelde çelik kovan içinde “nib” olarak; karbür çoğu zaman monoblok.

Rotary die (döner): Daha nadir; kontak koşullarını değiştirerek sürtünmeyi düşürmeyi hedefler (özel prosesler).

4) Hangi Tip Nerede? (Seçim Rehberi – pratik yaklaşım)

Tel malzemesi & çap:

Çelik/ferrous, orta-kalın çap: WC-Co birinci tercih.

Bakır/Alüminyum, orta-ince çap, yüksek hız: PCD.

Mikro çap & ayna yüzey: ND/MCD veya NPD.

Agresif kimyasal/ısıl ortam: Seramik.

Kısıtlı bütçe / prototip: Alaşımlı çelik veya CVD kaplı karbür (jenerik non-ferrous).

Proses parametreleri:

Yüksek hat hızı + düşük sürtünme: PCD/ND/NPD.

Darbe/şok riski (+ operatör hataları): WC-Co tokluğu kurtarır.

Yağlama kalitesi düşük: Daha büyük yaklaşım açısı + karbür/seramik; mümkünse basınçlı yağlama ekle.

Ekonomi (TCO):

PCD çoğu non-ferrous hatta “ilk maliyet ↑ ama ömür 10–30×” → toplam maliyet genellikle en düşük.

WC-Co ferrous’ta güvenli ve yeniden bilemeye elverişli (çoğu kalıp 10–20 kez re-polish edilebilir).

ND/MCD mikro çapta vazgeçilmez; fakat kırılma riski → uygun kullanım/taşıma şart. Tel Çekme Haddesi Çeşitleri

5) Aşınma & Hasar Mekanikleri (kısaca)

Aşındırma/adezyon: Bearing ve yaklaşım yüzeyi parlatılır → pürüz artışı çekim kuvvetini yükseltir.

Mikro-çentik/çatlak: ND/MCD’de kristal düzlemlerden “cleavage”; PCD’de mikro-yongalanma; WC-Co’da kobalt yitimi ve kraterleşme.

Isıl şok: Seramik ve ND için kritik; yanlış yağlama/soğutma hızlandırır.

Kaplama ayrılması (CVD): Bağ dayanımı yetersizse spallation.

Rekondisyon:

WC-Co: 10–20+ kez parlatma/yeniden şekillendirme mümkün.

PCD: 2–6 kez (taneye ve bağa bağlı).

ND/MCD: Sınırlı; boyut kaçışı riski yüksek.

CVD kaplı: Kaplama kalınlığı izin verdiği ölçüde, genelde sınırlı.

6) Karşılaştırma Tablosu (özet)

| Tip | Sertlik (HV, tipik) | Tokluk (MPa√m) | Yüzey Kalitesi | Hız/Uygunluk | Maliyet | Tipik Alan |

|---|---|---|---|---|---|---|

| Alaşımlı Çelik | ~600–750 | ~2–4 | Düşük | Düşük | Çok Düşük | Prototip/kalibrasyon |

| WC-Co | 1400–2200 | 8–15 | Orta | Orta-Yüksek | Düşük-Orta | Ferrous, genel amaç |

| Seramik | 1000–2000 | 3–10 | Orta | Orta | Orta | Kimyasal/ısıl zorlu |

| CVD Kaplı WC | ~8000 eşdeğeri (film) | WC taban | Yüksek | Yüksek | Orta | Non-ferrous yüksek hız |

| PCD | 7000–9000+ | 5–8 | Çok Yüksek | Çok Yüksek | Yüksek | Cu/Al, paslanmaz, ince-orta çap |

| ND/MCD | 8500–10000 | 3–5 | Maksimum | Çok Yüksek (kırılgan) | Çok Yüksek | Mikro tel/üst seviye finish |

| NPD | 8000–10000 | 6–9 | Maksimum | Çok Yüksek | Çok Yüksek | Premium hassas/profil |

Not: Değerler temsilidir; kesin seçim için üretici veri sayfaları ve proses testleriyle kalibre edilir. Tel Çekme Haddesi Çeşitleri

7) Pratik Tasarım İpuçları

Bearing uzunluğu: İnce çap/ıslak çekimde kısa-orta; kalın çap/kuru çekimde daha uzun tercih edin.

Yaklaşım yarı-açısı (α): Yağlama iyiyse 6–10°; sınır yağlama varsa 10–18° aralığı düşünün.

Basınçlı yağlama haznesi: Aşınmayı ve tel ısısını dramatik düşürür; PCD ile sinerjisi yüksektir.

Hız artışı planı: Hat hızını yükseltecekseniz, önce PCD/ND kalıba ve yağlama rejimine yatırım yapın; toplam enerji/çekim kuvveti düşümüyle TCO dengesi sizin yanınızda olur.

8) Sonuç

Tel çekme haddesi seçimi, malzeme bilimi (sertlik-tokluk-sürtünme), geometri (α, bearing, relief) ve proses ekonomisi (hız, ömür, re-polish, TCO) üçgeninde yapılır.

Ferrous ve şok dayanımı: WC-Co.

Non-ferrous, yüksek hız ve yüzey: PCD (veya bütçe varsa NPD/ND).

Sınır yağlama/kimyasal ortam: Seramik veya CVD kaplı çözümler.

Teknik destek ve bilgi almak için lütfen bize ulaşın.